窑火传薪匠心铸器 ,革故鼎新跃动潮头

——访潮州市东跃材料科技有限公司总经理廖军东

潮州窑火,千年不熄。在这片孕育了中国陶瓷文明的土地上,廖军东的名字与窑炉的革新之火紧密相连。二十余载寒来暑往,他从一名普通电工成长为陶瓷热能科技领域的领航者,以“永不停歇”的精神为笔、以“革自己命”的勇气为墨,在传统陶瓷产业的画卷上,勾勒出智能化、节能化的崭新图景。从手动窑炉到自动化系统,从厚重窑材到轻质革新,他的每一步探索都印证着“所有产品都有时代性”的哲思,而那些在窑火中淬炼出的技术突破,恰是一位匠人对时代命题最深刻的应答。

窑火初燃·深耕潮土

(一)从煤窑到智能炉的认知跃迁

廖军东与窑炉之间的羁绊,始于少年时父亲烧制红砖的煤窑。依赖经验与天时节气控温的土窑里,炉膛跳动的火焰、师傅们凭手感判断火候的专注,早早地在他心中埋下了对“窑火掌控”的原始好奇。彼时的他不会想到,这份好奇将引领着他走进一个精密控制的科技世界。

2000年,廖军东入职一家台湾籍窑炉公司。初入行业时,他对窑炉的认知仍停留在传统煤窑的经验主义层面,而公司里配备的数字化控制系统的窑炉,让他第一次见识到了科技对传统工艺的重塑——温度可以自动控制,烧成曲线能够数字化存档,先进的生产线,高科技产品。这种震撼化作了他持续学习的动力,从热动力学原理到燃烧系统设计,一点点地构建起自己的专业知识体系。

从电工到控制系统设计,从单一设备操作到整线流程优化,廖军东用七年时间完成了职业蜕变。2007年,他与友人创办窑炉公司时,已对陶瓷生产的全流程有了深刻的理解——泥料和釉料对成品陶瓷合格率的影响,陶瓷坯体干燥曲线的温湿度控制、、施釉环节师傅手法的影响,装窑师傅装窑方式,窑炉内结构尺寸的影响,直至核心烧成阶段的窑炉参数,每个环节都环环相扣、缺一不可。

(二)创业初期的破局之路

创业之路并非坦途。公司初期推出的自动化窑炉,在稳定性上竟不及老师傅操作的手动窑炉。这一落差让廖军东意识到:技术创新不能脱离行业的根基。他放下创业者的身段,带领着团队向拥有数十年经验的烧窑师傅请教,用心去体会师傅们用语言表达的数据点,对照书面上表述的与陶瓷实际的表现,反反复复对比,时时刻刻琢磨,再将模糊的经验转化为可量化的参数。

2010年,凝聚了无数次调试经验的第一代窑炉产品终于问世。这款产品在三个方面实现了突破:一是控制系统采用PLC的PID控制,确保温度波动不超过±3℃;二是尺寸设计贴合潮州陶瓷企业的车间布局,推出不同尺寸的窑炉,解决了厂房不标准不能建自动控制的窑炉的问题;三是配件选用经过了严苛测试,关键部件使用寿命较行业标准延长了30%。令人惊叹的是,这批窑炉在十余年后的今天仍在稳定运行,用时间验证了其可靠性。

初代产品的成功并未让廖军东止步。2012年,他带领着团队攻克了辊道窑的传动精度难题,通过伺服马达控制辊棒的转速,使坯体输送平稳度提升40%;2013年,隧道窑研发成功,其自动化控制,让隧道窑制作变得简单,更有性价比,满足了中小企业快速提升产品质的需求。这些突破的背后,是他带领着团队在车间连续数周的蹲守测试,是对数千组运行数据的分析比对,更是对“让窑炉更懂陶瓷”这一理念的执着践行。

革故鼎新·智创窑魂

(一)轻量化革命:从材料突破到能耗革新

在窑炉行业深耕多年后,廖军东发现能耗是制约陶瓷企业发展的关键瓶颈。传统窑炉的保温材料比重高达0.8kg/cm³,厚重的材质不仅增加了窑体负荷,更导致热量流失严重——每升温100℃,因材料蓄热造成的能耗损失就高达15%。2014年,他提出了“轻量化保温”理念,一场针对材料的革新就此展开。

团队遍访保温材料供应商,测试了二十余种陶瓷纤维棉与多晶棉的组合方案,最终选定了轻质保温高密度低蓄热陶瓷纤维棉块,将材料比重降至0.24kg/cm³。这一看似简单的数字变化,背后是无数次的高温测试:在1350℃的模拟窑炉环境中,新材料的热损失率较传统材料降低了58%,且抗热震性能更优,经50次急冷急热测试后仍无裂纹。

轻量化材料的应用,让窑炉能耗直接下降了30%以上。更重要的是,配合升级后的智能控制系统,操作员只需输入产品类型,系统便能自动调用对应的烧成曲线——数千条窑炉数据化记录将老师傅的经验转化为可直接执行的程序,即使是零基础的操作员,经过简单的培训后也能上手操作。这种“傻瓜窑”模式,彻底打破了陶瓷生产对资深技师的依赖,让中小陶瓷企业也能稳定地生产高品质产品。

2018年,宽截面隧道窑的研发,将节能技术推向了新高度。这款窑炉采用分区式温度自动控制系统,高温段温差控制在±3℃以内,配合自主研发的热量回收压力平衡系统,每立方米装载量的用气量仅为10m³,较行业平均水平降低了40%。点火试产当天,当第一窑产品完美出窑时,在场的客户忍不住感叹道:“没想到这么节能的窑炉,也能烧出这么稳定品质的产品。”

(二)余热利用:构建能源循环生态

廖军东并未满足于单一设备的节能,他将目光投向了整个生产流程的能源优化。陶瓷生产中,窑炉在升温降温过程中都会产生大量的余热,而烤房干燥、模具干燥、热水供应等环节又需要额外消耗能源。“何不让余热变废为宝”的想法催生了2021年的重大突破——窑炉热气采集与余热交换系统。

这套系统的核心在于“梯级利用”:将窑炉余热引入快速烤房,用于土坯干燥;余热用于模具预热;余热通过热交换器转化为热水,供贴花纸、清洗坯体使用。抽热管的热量不够,采用窑体外表面热量采集,间接冷却技术。为实现这一闭环,团队攻克了三大技术难点:一是设计特有的热量回收压力平衡系统,确保余热采集不影响窑炉的主温场稳定;二是开发耐高温的热交换材料,解决传统金属换热器在高温下易腐蚀的问题;三是通过PLC控制系统实现余热分配的智能化调节,避免供需失衡。

基于这套系统的隧道式干燥烤房,展现出惊人的效能:占地仅200平方米,每天可处理100~150台坯车,干燥时间最快仅需7小时,较传统烤房缩短了60%;且无需额外加热设备,完全依靠窑炉余热运行,每年可为企业节省燃气费用数十万元。更重要的是,它实现了“坯体从自动线出来直接进烤房,7小时后即可上釉”的高效流程,将生产周期压缩至1天内,大幅提升了资金周转率。

2023年,廖军东创办了结构件耐火材料厂,将轻量化理念延伸至窑具领域。研发的莫来石空心边围砖,重量较传统实心砖减轻了50%,但热稳定性更优,在1300℃下的抗折强度提升了20%。这些创新,让窑炉从“设备节能”迈向了“系统节能”,构建起贯穿全生产流程的能源循环生态。

潮头跃动·薪火相传

(一)从设备到材料:创新边界的持续拓展

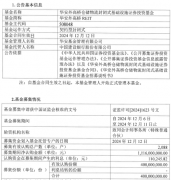

2023年,廖军东意识到品牌化与专业化的重要性,推出了“东跃”品牌,标志着企业从“卖设备”向“提供整体解决方案”转型升级。此时的东跃,已形成梭式窑、隧道窑、辊道窑三大核心产品线,覆盖建筑陶瓷、日用陶瓷、卫生陶瓷、特种陶瓷等多个领域,累计为数千家企业提供窑炉系统,积累了数万条烧成数据。

2024年,廖军东的创新触角延伸至新材料领域,与三责新材合作推广更薄的硅板,探索窑炉承重材料的轻量化可能。2025年,他设计出一套数学模型,通过量化分析窑板重量与能耗之间的关系,直观地展示“每减轻1kg窑板重量,每吨产品可节省3m³燃气”的节能效益,让抽象的“轻量化”理念变得可感知、可评估。

(二)展会亮相:技术实力的集中展现

2025年6月,在第39届中国国际陶瓷工业展览会上,东跃材料科技有限公司的展位前人头攒动。廖军东亲自向参观者介绍公司的最新成果——无压烧结碳化硅承烧板。这款被称为“日用陶瓷行业革命性产品”的新材料,拥有接近钻石的硬度,耐高温性能可达1700℃,且导热迅速、不易变形。

与传统反应烧结碳化硅承烧板相比,它的优势显而易见:无需涂刷防粘连涂层,避免了涂层扬尘污染与产品粘连的风险;轻质设计减轻了窑炉的负荷,提升装载率15%;热导率高使窑内温度更均匀,成品率提升至99.5%。现场演示中,当参观者看到薄如纸片的承烧板在高温下依然保持稳定,纷纷驻足询问合作的可能。

除了新材料,东跃还展示了智能控制系统的升级成果:数据曲线可视化界面让窑炉的运行状态一目了然,专属的一次还原、两次还原控制系统可实时调整窑内的气氛,操作人员只需在触摸屏上轻点几下,就能完成复杂的烧成设置。这套系统将“让窑炉烧成变得简单”的理念落到实处,即使是新手也能快速掌握。

展会期间,廖军东在技术交流会上分享了东跃的创新历程:从2014年的轻量化保温材料,到2021年的余热利用系统,再到2025年的新型承烧板,每一步突破都是对“节约每一大卡热量”理念的践行。他强调:“所有产品都有时代性,今天的创新可能明天就会落后,唯有保持不断革自己‘命’的勇气,才能跟得上行业发展的步伐。”

二十五年窑火淬炼,廖军东带领着东跃从一家小型窑炉厂成长为涵盖设备制造、耐火材料、新型板材的综合性企业,其发展轨迹恰是中国陶瓷工业智能化、绿色化转型升级的缩影。从将老师傅的经验数据化,到让零基础操作员也能轻松掌控窑火;从单一设备节能,到全流程能源循环;从专注窑炉制造,到拓展新材料领域,他始终以永不停歇的创新精神推动着行业进步。

潮州的窑火依旧在燃烧,只是如今的火焰被赋予了科技的温度与智慧的光芒。廖军东和他的东跃团队,正以革故鼎新的勇气,在陶瓷产业升级的浪潮中跃动潮头,让千年窑火在新时代绽放出更加璀璨夺目的光彩。

手机阅读分享话题

手机阅读分享话题